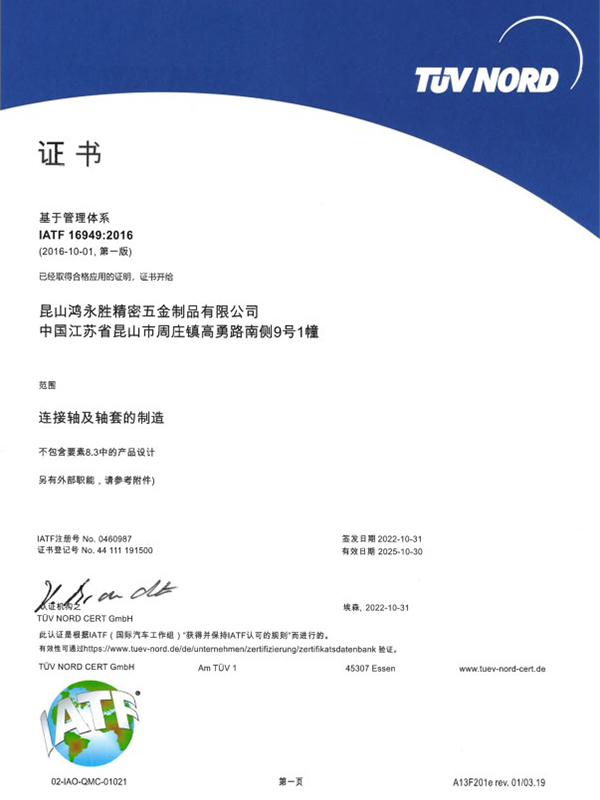

حصلت الشركة على شهادتي إدارة نظام الجودة ISO9001:2015 وIATF16949:2016.

في الوقت الحاضر، كانت الشركة مخصصة لليابان والسويد والولايات المتحدة وسنغافورة وماليزيا وهونغ كونغ ودلتا نهر اللؤلؤ والعديد من العملاء الآخرين لتقديم الخدمات، والآن العملاء الرئيسيون هم: اليابان شارب (SHARP)، اليابان SMC، باناسونيك اليابانية (باناسونيك)، وشركة السيارات السويدية VOVOL، وما إلى ذلك، جميعها تستثمر في الأصول الثابتة أكثر من 30 مليون دولار، نرحب بالأصدقاء من جميع مناحي الحياة في المصنع لزيارة المصنع والدراسة والاستشارة والقدوم! نرحب بالأصدقاء من جميع مناحي الحياة لزيارة مصنعنا والتحقيق والتشاور والقدوم إلينا لمعالجة العينات.

ونحن نتطلع إلى إقامة شراكة تجارية جيدة معكم مع الثقة المتبادلة والمعاملة بالمثل!

ما هي عمليات التصنيع للبراغي غير القياسية؟

في عملية تصنيع مسامير غير قياسية ، هناك العديد من الخطوات الأساسية التي تعتبر حاسمة لضمان أداء وجودة البراغي. فيما يلي وصف تفصيلي للعديد من عمليات التصنيع الرئيسية:

اختيار المواد ومعالجتها: يعتمد أداء البراغي غير القياسية إلى حد كبير على المواد المختارة. يمكن اختيار مواد مثل الفولاذ عالي القوة أو الفولاذ المقاوم للصدأ أو سبائك الفولاذ الخاصة بناءً على ظروف عمل البرغي (مثل الحمل ودرجة الحرارة والبيئة المسببة للتآكل). يمكن للمعالجة المسبقة للمواد، مثل التلدين أو التطبيع، التخلص من الضغط الداخلي للمواد الخام، وتحسين أداء المعالجة، والاستعداد للعمل البارد أو المعالجة الحرارية اللاحقة.

عملية المعالجة على البارد: تعتبر عملية المعالجة على البارد عملية فعالة لتصنيع رؤوس وسيقان البراغي، وهي مناسبة بشكل خاص للإنتاج الضخم. في عملية التوجيه البارد، يتم ضغط المعدن الفارغ في القالب عند درجة حرارة الغرفة ويتشوه لدنًا ليشكل رأس وساق الترباس. يمكن للرأس البارد أن يحسن من تماسك وقوة البراغي، لكنه يتطلب مرونة أعلى للمادة.

معالجة الخيط: الخيط هو جزء رئيسي من الترباس، وجودة معالجته تؤثر بشكل مباشر على أداء اتصال الترباس. يمكن تشكيل الخيوط عن طريق القطع أو الدرفلة أو التشكيل على البارد. تعتبر خيوط القطع مناسبة لإنتاج قطعة واحدة أو دفعة صغيرة، في حين أن الخيوط المدرفلة والخيوط المشكلة على البارد أكثر ملاءمة للإنتاج الضخم ويمكن أن تحسن قوة ودقة الخيوط.

عملية المعالجة الحرارية: المعالجة الحرارية هي وسيلة هامة لتحسين الخواص الميكانيكية للبراغي. من خلال التبريد والتلطيف، يمكن تحسين صلابة وقوة البرغي بشكل كبير مع الحفاظ على صلابة معينة. يجب التحكم بدقة في التحكم في درجة الحرارة ووقت الاحتفاظ ومعدل التبريد أثناء المعالجة الحرارية للحصول على أفضل خصائص المواد.

فحص ومراقبة الجودة: تتطلب البراغي غير القياسية فحصًا صارمًا للجودة في كل مرحلة من مراحل عملية التصنيع، بما في ذلك دقة الأبعاد وجودة السطح ودقة الخيط والخصائص الميكانيكية. يمكن استخدام تقنيات الاختبار غير المدمرة مثل اختبار الموجات فوق الصوتية واختبار الجسيمات المغناطيسية للكشف عن العيوب داخل البراغي.

المعالجة السطحية: تعتبر عملية المعالجة السطحية أمرًا بالغ الأهمية لمقاومة التآكل وعمر الخدمة للمسمار. تشمل المعالجات السطحية الشائعة الجلفنة الكهربائية، والغلفنة بالغمس الساخن، والطلاء بالنيكل، والفوسفات، والطلاء والطلاء، وما إلى ذلك. ولا توفر هذه المعالجات طبقة إضافية من الحماية فحسب، بل تعمل أيضًا على تحسين مظهر البرغي.

تصميم مخصص: نظرًا لأنه مسمار غير قياسي، فغالبًا ما يحتاج تصميمه إلى التخصيص وفقًا لمتطلبات التطبيق المحددة. قد يشمل ذلك أشكال الرأس غير التقليدية، وسلسلة الخيوط الخاصة، والأطوال الممتدة أو المختصرة، وما إلى ذلك. ويتطلب التصميم المخصص من الشركات المصنعة أن تتمتع بقدرات تصميم مرنة وتكنولوجيا معالجة.

التجميع والاختبار الوظيفي: بالنسبة لبعض البراغي غير القياسية التي تحتاج إلى استخدامها مع أجزاء أخرى، فإن عملية التجميع هي أيضًا جزء من التصنيع. بعد التجميع، يلزم إجراء اختبار وظيفي أيضًا للتحقق من أداء المطابقة والربط للمسامير مع الأجزاء الأخرى.

تضمن خطوات العملية المركزة هذه معًا أن البراغي المخصصة يمكنها تلبية متطلبات التطبيقات المحددة مع الحفاظ على الجودة العالية والموثوقية. يحتاج المصنعون الذين يقومون بتصنيع البراغي غير القياسية إلى مستوى عالٍ من قدرات التحكم في العمليات وأنظمة ضمان الجودة.

ما هي مزايا تصنيع العنوان البارد مسامير غير قياسية ؟

تعتبر عملية التوجيه البارد طريقة مهمة لتصنيع البراغي غير القياسية، خاصة في الإنتاج الضخم. لديها العديد من المزايا الهامة:

كفاءة إنتاج عالية: يمكن تحقيق عملية المعالجة على البارد من خلال خطوط الإنتاج الآلية، مما يحسن بشكل كبير من كفاءة الإنتاج والإنتاج. يمكن لآلة التوجيه البارد الأوتوماتيكية إنتاج البراغي بسرعة وبشكل مستمر، وهي مناسبة لاحتياجات الإنتاج على نطاق واسع.

الاستخدام العالي للمواد: يمكن أن تبدأ عملية المعالجة على البارد مباشرة من القضبان المعدنية أو الأسلاك وتشكيلها من خلال القالب في خطوة واحدة، مما يقلل من هدر المواد ويحسن استخدام المواد.

تحسين القوة والصلابة: أثناء عملية المعالجة الباردة، تخضع المادة المعدنية لتشوه البلاستيك في درجة حرارة الغرفة. هذا التصلب بالعمل البارد يمكن أن يحسن قوة وصلابة الترباس. خاصة بالنسبة للبراغي غير القياسية عالية القوة، تعد تقنية العنوان البارد وسيلة فعالة لتحسين خواصها الميكانيكية.

دقة الأبعاد العالية: يمكن لعملية التوجيه البارد التحكم بدقة في حجم البرغي، بما في ذلك القطر والطول والجزء الملولب. من خلال تصميم القالب الدقيق ومعالجته، يمكن للمسامير ذات الرأس البارد تحقيق دقة الأبعاد العالية والاتساق.

جودة السطح الجيدة: يمكن للتدفق البلاستيكي للمعدن أثناء عملية التوجيه البارد أن ينقي الحبوب ويقلل العيوب الداخلية، وبالتالي تحسين جودة سطح البرغي. عادة ما يكون للبراغي المشكلة على البارد سطح أكثر سلاسة ونظافة.

تكلفة الإنتاج المنخفضة: نظرًا لكفاءة الإنتاج العالية والاستخدام العالي للمواد، فإن عملية التوجيه على البارد يمكن أن تقلل بشكل كبير من تكلفة الإنتاج لمسمار واحد. وبالإضافة إلى ذلك، فإن الإنتاج الآلي يقلل من تكاليف العمالة.

مجموعة واسعة من المواد القابلة للتطبيق: عملية المعالجة على البارد مناسبة لمجموعة متنوعة من المواد المعدنية، بما في ذلك الفولاذ الكربوني، وسبائك الفولاذ، والفولاذ المقاوم للصدأ، وما إلى ذلك. وهذا يوفر المرونة في اختيار المواد للبراغي غير القياسية.

صديقة للبيئة: لا تحتاج عملية المعالجة على البارد إلى تسخين، لذلك لا يتم توليد كمية كبيرة من الحرارة والانبعاثات أثناء عملية الإنتاج. إنها طريقة تصنيع صديقة للبيئة.

معالجة لاحقة أقل: بما أن عملية المعالجة على البارد يمكن أن تنتج مسامير قريبة من المنتج النهائي، يتم تقليل أعمال التصنيع والتشذيب اللاحقة، مما يوفر الوقت والتكاليف.

يمكن تصنيع أشكال معقدة: لا يمكن لعملية المعالجة على البارد تصنيع مسامير ذات شكل قياسي فحسب، بل يمكنها أيضًا تصنيع مسامير غير قياسية ذات أشكال وأحجام معقدة لتلبية احتياجات التصميم الخاصة.

هذه المزايا لعملية التوجيه على البارد تجعلها واحدة من الطرق المفضلة لتصنيع البراغي غير القياسية، ومناسبة بشكل خاص للتطبيقات التي لديها متطلبات صارمة فيما يتعلق بالقوة والدقة والتكلفة. ومع ذلك، فإن عملية المعالجة الباردة لها أيضًا قيود معينة. على سبيل المثال، فهي تتطلب مرونة عالية للمادة وهي غير مناسبة لتصنيع مسامير كبيرة الحجم أو معقدة الشكل. لذلك، عند اختيار عملية التصنيع، يجب مراعاة متطلبات التصميم وحجم الإنتاج وفعالية التكلفة للمسمار بشكل شامل.