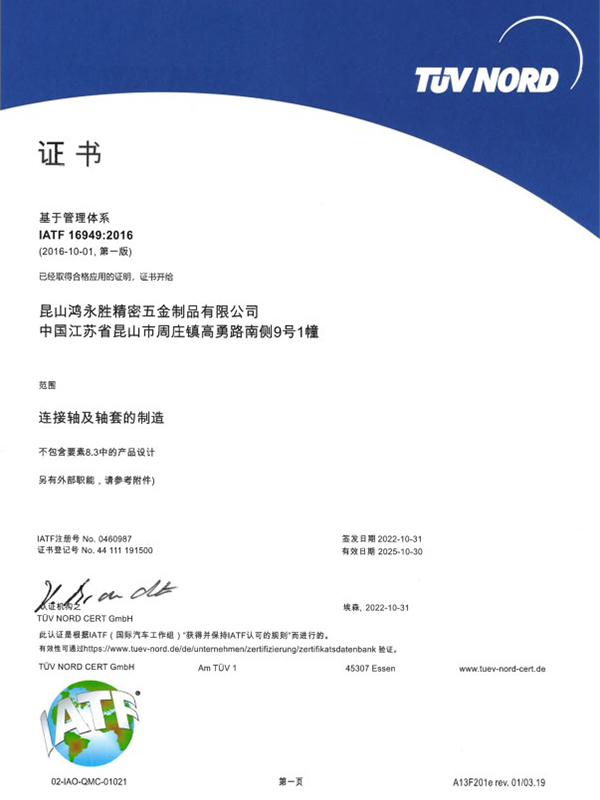

حصلت الشركة على شهادتي إدارة نظام الجودة ISO9001:2015 وIATF16949:2016.

في الوقت الحاضر، كانت الشركة مخصصة لليابان والسويد والولايات المتحدة وسنغافورة وماليزيا وهونغ كونغ ودلتا نهر اللؤلؤ والعديد من العملاء الآخرين لتقديم الخدمات، والآن العملاء الرئيسيون هم: اليابان شارب (SHARP)، اليابان SMC، باناسونيك اليابانية (باناسونيك)، وشركة السيارات السويدية VOVOL، وما إلى ذلك، جميعها تستثمر في الأصول الثابتة أكثر من 30 مليون دولار، نرحب بالأصدقاء من جميع مناحي الحياة في المصنع لزيارة المصنع والدراسة والاستشارة والقدوم! نرحب بالأصدقاء من جميع مناحي الحياة لزيارة مصنعنا والتحقيق والتشاور والقدوم إلينا لمعالجة العينات.

ونحن نتطلع إلى إقامة شراكة تجارية جيدة معكم مع الثقة المتبادلة والمعاملة بالمثل!

كيف يمكن التحكم في تفاوتات الأبعاد أثناء عملية تصنيع البراغي غير القياسية؟

يعد التحكم في تفاوتات الأبعاد أثناء عملية تصنيع البراغي غير القياسية خطوة أساسية لضمان جودة المنتج ووظائفه. فيما يلي إجابات تفصيلية لعدة جوانب رئيسية:

تكنولوجيا الآلات الدقيقة: التصنيع مسامير غير قياسية عادة ما يتم استخدام تكنولوجيا التصنيع الدقيقة، مثل مخارط التحكم العددي (CNC)، والمطاحن الدقيقة أو قطع الأسلاك، وما إلى ذلك، لتحقيق التحكم في الأبعاد عالي الدقة. تسمح هذه التقنيات بالتحكم الدقيق في الأبعاد الحرجة مثل قطر المسمار والطول والمسافة بين الخيوط وما إلى ذلك لتلبية متطلبات التسامح المحددة.

اختيار المواد ومعالجتها: يعد اختيار المادة المناسبة أمرًا بالغ الأهمية للتحكم في تفاوتات الأبعاد، حيث أن معدل تصلب العمل ومعامل التمدد الحراري ومعدل الانكماش للمواد المختلفة يمكن أن يؤثر على استقرار أبعاد المنتج النهائي. يمكن لعملية المعالجة الحرارية للمواد، مثل التلدين أو التطبيع أو التبريد، تحسين خصائص معالجة المواد وتقليل التشوه أثناء المعالجة.

تصميم القالب: بالنسبة للبراغي غير القياسية المصنعة عن طريق عمليات التوجيه البارد أو الساخن، فإن دقة تصميم القالب تؤثر بشكل مباشر على تحمل الأبعاد للمنتج. إن استخدام معدات تصنيع القوالب عالية الدقة ومعايير قبول القالب الصارمة يمكن أن يضمن دقة أبعاد القالب، وبالتالي تحسين اتساق الأبعاد للبراغي غير القياسية.

نظام الكشف والتعليقات عبر الإنترنت: أثناء عملية الإنتاج، يمكن للكشف عبر الإنترنت في الوقت الفعلي اكتشاف انحرافات الأبعاد في الوقت المناسب وضبط معلمات المعالجة بسرعة للحفاظ على تفاوتات الأبعاد. يمكن لأنظمة مراقبة الجودة الآلية، مثل الآلات ذات تعديلات ردود الفعل التلقائية، أن تقلل من تأثير العوامل البشرية على التحكم في الأبعاد.

تحسين معلمات العملية: من خلال تحسين معلمات عملية المعالجة، مثل سرعة القطع، وسرعة التغذية، واستخدام المبرد، وما إلى ذلك، يمكن تقليل انحرافات الأبعاد أثناء المعالجة. بالنسبة لمعالجة الخيوط، يعد اختيار الأداة المناسبة وزاوية الأداة وتحسين مسار القطع من الإجراءات المهمة للتحكم في تفاوتات الأبعاد.

التحكم البيئي: يعد التحكم في درجة الحرارة والرطوبة في بيئة التصنيع أمرًا بالغ الأهمية للحفاظ على الاستقرار الحراري للمواد ومعدات المعالجة، مما يؤثر بشكل مباشر على التحكم في تفاوتات الأبعاد. يمكن أن تتسبب تقلبات درجات الحرارة في التمدد الحراري أو انكماش المواد والآلات، مما يؤثر على دقة المعالجة.

نظام إدارة الجودة: تنفيذ أنظمة إدارة الجودة الصارمة، مثل ISO 9001، وما إلى ذلك، لضمان أن عملية الإنتاج بأكملها تلبي معايير الجودة المقررة. يمكن أن تساعد عمليات تدقيق الجودة المنتظمة وعملية التحسين المستمر في تحديد وحل المشكلات التي تؤثر على تفاوتات الأبعاد.

من خلال التطبيق الشامل للتدابير المذكورة أعلاه، يمكن التحكم بشكل فعال في تفاوتات الأبعاد في عملية تصنيع البراغي غير القياسية لضمان تلبية جودة المنتج للمتطلبات الصارمة للعملاء والتطبيقات.

كيف يتم التصميم لتحسين أداء القفل الذاتي للبراغي غير القياسية؟

تحسين أداء القفل الذاتي مسامير غير قياسية يعد أمرًا أساسيًا لضمان بقائها مشدودة في ظل ظروف الاهتزاز أو التحميل الديناميكي. فيما يلي شرح تفصيلي للعديد من استراتيجيات التصميم الرئيسية:

تحسين تصميم الخيط: الخيط هو الجزء الأساسي من أداء القفل الذاتي للمسمار. من خلال تحسين هندسة الخيط، يمكن تحسين أداء القفل الذاتي بشكل كبير. على سبيل المثال، زيادة زاوية الحلزون للخيط يمكن أن تقلل من ميل المسمار للدوران أثناء الشد، وبالتالي تحسين أداء القفل الذاتي. بالإضافة إلى ذلك، يمكن أن يوفر استخدام الخيوط ذات الأشكال الخاصة، مثل Torx® أو Splines، مساحة اتصال احتكاك أكبر ويعزز تأثير القفل الذاتي.

اختيار المواد ومعالجة السطح: يؤثر معامل الاحتكاك للمادة بشكل مباشر على أداء القفل الذاتي للمسمار. يمكن أن يؤدي اختيار المواد ذات معامل الاحتكاك العالي، مثل بعض السبائك أو الفولاذ المقاوم للصدأ ذو الأسطح المعالجة بشكل خاص، إلى زيادة الاحتكاك بين المسمار والجوز أو الثقب. بالإضافة إلى ذلك، يمكن لتقنيات معالجة السطح مثل الفوسفات أو النيترة أو الطلاءات (مثل طلاء النايلون) أن تزيد من معامل الاحتكاك للخيط، وبالتالي تحسين أداء القفل الذاتي.

تحسين تصميم الرأس: إن تصميم رأس المسمار له أيضًا تأثير مهم على أداء القفل الذاتي. يمكن أن يؤدي تصميم أشكال خاصة للرؤوس، مثل الرؤوس ذات الأنسجة أو الأخاديد المضادة للانزلاق، إلى زيادة الاحتكاك بين الرأس والأداة، وتقليل الانزلاق أثناء عملية الشد، وتحسين أداء القفل الذاتي.

تصميم مضاد للارتخاء لنظام القيادة: يمكن أن يؤدي استخدام نظام قيادة ذو خصائص مضادة للارتخاء، مثل الأخاديد المضادة للارتخاء أو رؤوس المحرك ذات الشكل الخاص، إلى تحسين أداء القفل الذاتي لنظام التثبيت. تمنع هذه التصميمات البراغي من الارتخاء بسبب الاهتزاز بعد الشد.

ابتكار التصميم الهيكلي: تصميم هياكل خاصة على الجزء الملولب من المسمار، مثل الأخاديد الحلزونية أو الأخاديد، يمكن أن يزيد من مساحة الاتصال بين الخيط وجزء التزاوج وتحسين أداء القفل الذاتي. يمكن لهذه التصميمات الهيكلية أن تقلل من ميل البراغي إلى الدوران عند ربطها.

المعالجة الحرارية والخصائص الميكانيكية: المعالجة الحرارية المناسبة يمكن أن تحسن صلابة وقوة مادة المسمار، وبالتالي تحسين أداء القفل الذاتي. على سبيل المثال، يمكن أن تعمل معالجات التبريد والتلطيف على تحسين مقاومة التآكل ومقاومة التشوه للبراغي، وهو أمر بالغ الأهمية لتحسين أداء القفل الذاتي.

التحكم الدقيق في التحميل المسبق: يعد التحكم في التحميل المسبق المناسب أمرًا بالغ الأهمية لأداء القفل الذاتي. قد يؤدي التضييق الشديد أو الفضفاض جدًا إلى فك البراغي. من خلال التحكم بدقة في قوة الربط المسبق، يمكن ضمان استقرار المسمار في الحالة المشدودة.

من خلال التطبيق الشامل لاستراتيجيات التصميم المذكورة أعلاه، يمكن تحسين أداء القفل الذاتي للبراغي غير القياسية بشكل كبير لضمان موثوقيتها وسلامتها في بيئات التطبيق المختلفة.