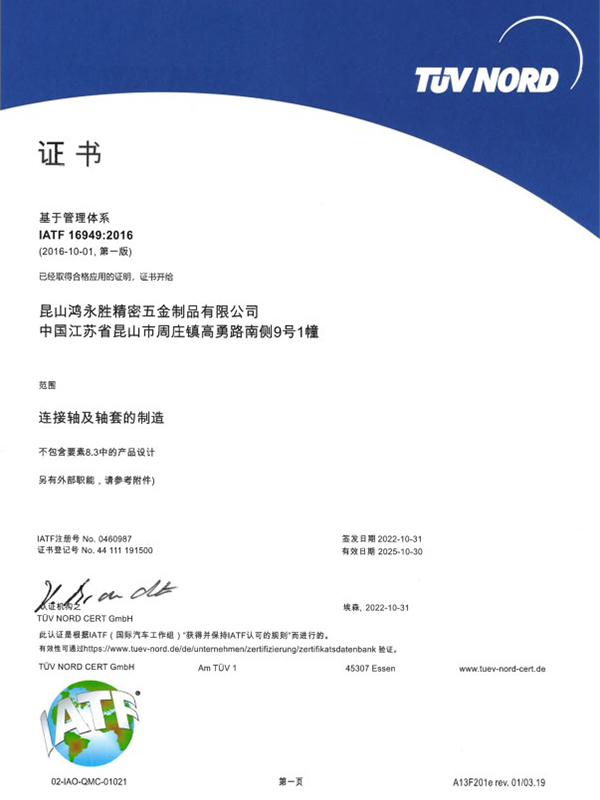

حصلت الشركة على شهادتي إدارة نظام الجودة ISO9001:2015 وIATF16949:2016.

في الوقت الحاضر، كانت الشركة مخصصة لليابان والسويد والولايات المتحدة وسنغافورة وماليزيا وهونغ كونغ ودلتا نهر اللؤلؤ والعديد من العملاء الآخرين لتقديم الخدمات، والآن العملاء الرئيسيون هم: اليابان شارب (SHARP)، اليابان SMC، باناسونيك اليابانية (باناسونيك)، وشركة السيارات السويدية VOVOL، وما إلى ذلك، جميعها تستثمر في الأصول الثابتة أكثر من 30 مليون دولار، نرحب بالأصدقاء من جميع مناحي الحياة في المصنع لزيارة المصنع والدراسة والاستشارة والقدوم! نرحب بالأصدقاء من جميع مناحي الحياة لزيارة مصنعنا والتحقيق والتشاور والقدوم إلينا لمعالجة العينات.

ونحن نتطلع إلى إقامة شراكة تجارية جيدة معكم مع الثقة المتبادلة والمعاملة بالمثل!

ما هي الجوانب المتضمنة في اختبار وإصدار الشهادات للأزرار غير القياسية؟

يعد اختبار وإصدار الشهادات للأزرار غير القياسية خطوة مهمة في ضمان استيفائها لمتطلبات التطبيق المحددة ومعايير السلامة. فيما يلي وصف تفصيلي للعديد من جوانب الاختبار والاعتماد المهمة، مع ذكر نتائج البحث ذات الصلة:

اختبار الأداء الميكانيكي: يعد اختبار الأداء الميكانيكي أمرًا أساسيًا لتقييم قدرة تحمل الحمولة ومتانة المسامير غير القياسية. يتضمن ذلك اختبار الشد، واختبار الصلابة، واختبار الحمل الدليلي، وما إلى ذلك. على سبيل المثال، يهدف اختبار الحمل الضماني إلى التحقق من الحمل النهائي الذي يمكن أن تتحمله المنتجات الملولبة دون تشوه بلاستيكي كبير. تضمن هذه الاختبارات أن الأزرار ستتحمل الضغوط الميكانيكية المتوقعة في التطبيقات العملية.

تحليل التركيب الكيميائي: ل مسمار غير قياسي المواد، يعد تحليل التركيب الكيميائي ضروريًا للتحقق مما إذا كانت تلبي مواصفات السبائك ومتطلبات الأداء المحددة مسبقًا. وهذا أمر بالغ الأهمية لمقاومة التآكل والقوة وخصائص الأداء الرئيسية الأخرى.

اختبار دقة الخيط: دقة الخيط أمر بالغ الأهمية لوظيفة الأزرار غير القياسية. يتضمن الاختبار عادةً قياسات قطر الخيط ودرجة ميله وشكله للتأكد من أنه سيتفاعل بشكل صحيح مع الصمولة أو المثبت المقابل. يجب أن تتوافق فئة تسامح الخيوط مع معايير محددة، كما هو موضح في GB/T 3103.1-2002.

اختبار الملاءمة البيئية: قد تحتاج المسامير غير القياسية إلى العمل في ظل ظروف بيئية محددة، مثل الرطوبة العالية أو درجة الحرارة المرتفعة أو البيئات المسببة للتآكل كيميائيًا. ولذلك يتم إجراء اختبارات الملاءمة البيئية مثل اختبارات رش الملح واختبارات دورة درجة الحرارة وغيرها لتقييم أدائها ومتانتها في ظل هذه الظروف.

اختبار التعب: يتم استخدام اختبار التعب لمحاكاة أداء المسامير في ظل ظروف التحميل والتفريغ المتكررة، وهو أمر مهم للتنبؤ بعمر خدمة المسامير ومنع فشل الكلال.

الشروط الفنية العامة للمثبتات: وفقًا لمعايير مثل GB/T 16938-2008، تحتاج المسامير غير القياسية إلى تلبية الشروط الفنية العامة للمسامير والمسامير والمسامير والصواميل، بما في ذلك الأبعاد والتفاوتات ومتطلبات الخيوط وما إلى ذلك.

شهادة الجودة: قد تحتاج عملية تصنيع المسامير غير القياسية إلى اتباع شهادة نظام إدارة جودة محددة، مثل ISO 9001 أو معايير الجودة الخاصة بالصناعة، مثل GJB9001C-2017 (المعيار العسكري الوطني). تضمن هذه الشهادات أن عملية الإنتاج والجودة النهائية للمنتج تتوافق مع المعايير الدولية أو الصناعية.

اختبار السلامة: يتضمن اختبار السلامة تقييم قدرة تحمل الأحمال وسلامة المسامير غير القياسية في ظل الظروف القاسية، مثل اختبار حمل الإسفين، الذي يفحص أداء البراغي تحت أحمال محددة لضمان عدم حدوث أعطال غير متوقعة في التطبيقات الفعلية . .

الامتثال لمعايير المنتج: يجب أن تتوافق المسامير غير القياسية مع معايير المنتج ذات الصلة، مثل GB/T 3098.1-2010، وما إلى ذلك. وتنص هذه المعايير على متطلبات الأداء الميكانيكي للمثبتات.

من خلال الاختبارات وإصدار الشهادات المذكورة أعلاه، يمكن لمصنعي المسامير غير القياسية التأكد من أن منتجاتهم لا تلبي احتياجات التطبيقات المحددة فحسب، بل تتوافق أيضًا مع معايير السلامة والجودة الصناعية، مما يوفر للمستخدمين منتجات موثوقة وآمنة.

كيف نوازن بين تكلفة وأداء التخصيص غير القياسي للمسمار؟

يعد تحقيق التوازن بين تكلفة وأداء المسامير المخصصة أحد الاعتبارات المهمة في عملية التصنيع. فيما يلي بعض النقاط الأساسية لإيجاد توازن بين كفاءة التكلفة وتلبية متطلبات الأداء:

تحليل الطلب: أثناء مرحلة التصميم، قم بإجراء اتصالات متعمقة مع العملاء لتوضيح سيناريوهات التطبيق المحددة ومتطلبات الأداء للمسامير غير القياسية. وهذا يساعد على تجنب الإفراط في الهندسة، وبالتالي تقليل التكاليف غير الضرورية.

اختيار المواد: وفقًا لبيئة الاستخدام والمتطلبات الميكانيكية للمسمار، اختر مواد فعالة من حيث التكلفة. على سبيل المثال، بالنسبة للتطبيقات العامة، يمكنك اختيار مواد الفولاذ الكربوني القياسية، بينما بالنسبة للتطبيقات ذات متطلبات مقاومة التآكل الأعلى، قد ترغب في اختيار الفولاذ المقاوم للصدأ.

تحسين التصميم: من خلال التصميم بمساعدة الكمبيوتر (CAD) وتحليل المحاكاة، تم تحسين هندسة وحجم المسامير لزيادة قدرتها على التحمل مع تقليل استخدام المواد.

عملية الإنتاج: اختر عمليات الإنتاج المناسبة، مثل المعالجة على البارد، أو التشغيل الآلي، أو تعدين المساحيق، وما إلى ذلك. ويمكن لهذه العمليات التحكم في التكاليف مع تلبية متطلبات الأداء.

الإنتاج الضخم: الإنتاج الضخم يمكن أن يقلل من تكلفة وحدة المنتج. ومن خلال تحسين عملية الإنتاج وتحسين مستوى الأتمتة، يمكن تقليل تكاليف العمالة وتحسين كفاءة الإنتاج.

إدارة سلسلة التوريد: من خلال إقامة علاقات تعاونية طويلة الأمد مع موردين موثوقين، يمكن تقليل تكاليف المواد الخام ويمكن ضمان جودة واستقرار توريد المواد الخام.

مراقبة الجودة: الاستثمار في عمليات مراقبة الجودة الدقيقة يمكن أن يقلل من إعادة العمل والخردة، وبالتالي خفض تكاليف الإنتاج.

اختبار الأداء: قم بإجراء اختبارات الأداء اللازمة أثناء عملية التصميم والإنتاج للتأكد من أن المسامير غير القياسية تستخدم أقل المواد وأبسط عملية دون التضحية بالأداء.

التحسين المستمر: من خلال التحسين المستمر واعتماد التقنيات الجديدة، يمكن تحسين كفاءة الإنتاج وخفض التكاليف، مع الحفاظ على أداء المنتج أو تحسينه.

تعليقات العملاء: انتبه لتعليقات العملاء واضبط تصميم المنتج وعمليات الإنتاج وفقًا لاحتياجات السوق والعملاء لتحقيق أفضل توازن بين التكلفة والأداء.

تكلفة دورة الحياة: ضع في اعتبارك تكلفة دورة الحياة الكاملة للمنتج ترصيع غير قياسي بما في ذلك التركيب والصيانة والاستبدال، وما إلى ذلك، لضمان أقصى قدر من الفعالية من حيث التكلفة طوال دورة حياة المنتج.

من خلال التدابير المذكورة أعلاه، يمكن للمصنعين التحكم بشكل فعال في التكاليف وتزويد العملاء بمنتجات فعالة من حيث التكلفة دون التضحية بأداء المسامير غير القياسية.