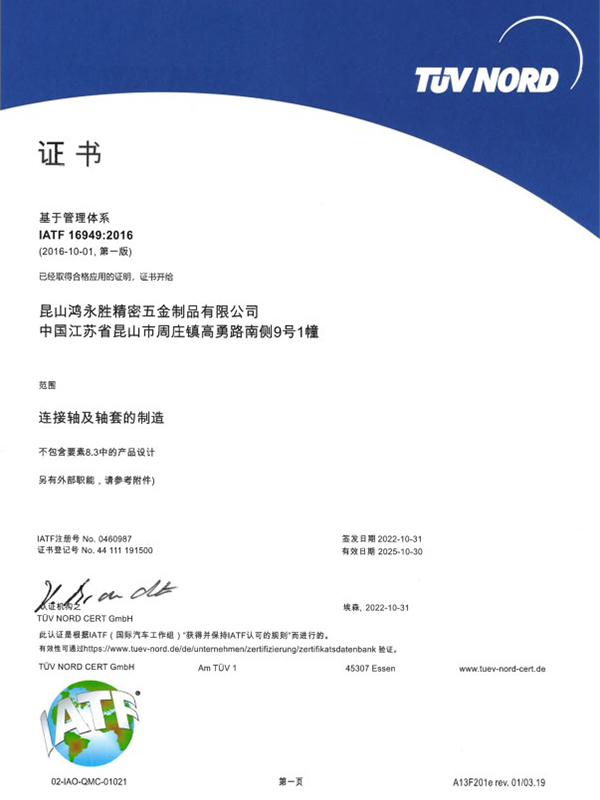

حصلت الشركة على شهادتي إدارة نظام الجودة ISO9001:2015 وIATF16949:2016.

في الوقت الحاضر، كانت الشركة مخصصة لليابان والسويد والولايات المتحدة وسنغافورة وماليزيا وهونغ كونغ ودلتا نهر اللؤلؤ والعديد من العملاء الآخرين لتقديم الخدمات، والآن العملاء الرئيسيون هم: اليابان شارب (SHARP)، اليابان SMC، باناسونيك اليابانية (باناسونيك)، وشركة السيارات السويدية VOVOL، وما إلى ذلك، جميعها تستثمر في الأصول الثابتة أكثر من 30 مليون دولار، نرحب بالأصدقاء من جميع مناحي الحياة في المصنع لزيارة المصنع والدراسة والاستشارة والقدوم! نرحب بالأصدقاء من جميع مناحي الحياة لزيارة مصنعنا والتحقيق والتشاور والقدوم إلينا لمعالجة العينات.

ونحن نتطلع إلى إقامة شراكة تجارية جيدة معكم مع الثقة المتبادلة والمعاملة بالمثل!

ما هي تقنيات التجميع المستخدمة بشكل شائع لتوصيل الأعمدة الضوئية بالأجزاء الدوارة؟

يعد الاتصال بين العمود البصري والمكونات الدوارة جانبًا حاسمًا في ضمان حسن سير الأنظمة الميكانيكية. فيما يلي العديد من تقنيات التجميع شائعة الاستخدام، إلى جانب تطبيقاتها وأهميتها في توصيل العمود بالمكونات الدوارة:

الاتصال بالمفتاح: الاتصال بالمفتاح هو طريقة تقليدية تستخدم المفاتيح (مثل المفاتيح المسطحة، والمفاتيح الدائرية، والمفاتيح المستدقة، وما إلى ذلك) لنقل عزم الدوران. أثناء التجميع، يتم وضع المفاتيح بين مجاري المفاتيح الموجودة على العمود والفتحات الموجودة في المكون الدوار، ويتم تأمينها بالضغط المحوري أو الشعاعي. تعتبر الاتصالات ذات المفاتيح بسيطة وموثوقة ولكنها قد لا تكون الخيار الأفضل في ظل ظروف السرعة العالية أو التحميل الثقيل لأنها يمكن أن تؤدي إلى تركيز ضغط كبير.

اتصال محزوزة: يستخدم الاتصال المحزوزة شرائح ذات أسنان متعددة على طول المحور للتزاوج مع التجويف الداخلي للمكونات الدوارة. توفر الوصلات المحززة نقلًا أكثر انتظامًا لعزم الدوران، وتقلل من تركيز الضغط، وتسمح ببعض الحركة المحورية لتسهيل التجميع. يتم استخدامها بشكل شائع في التطبيقات التي تتطلب تحكمًا دقيقًا في المواضع النسبية ونقل عزم الدوران الكبير.

مجموعة اتصال المسمار: يمكن تثبيت البراغي المثبتة (المعروفة أيضًا باسم براغي اليرقة أو البراغي مقطوعة الرأس) مباشرة على العمود أو تأمينها عبر عناصر مرنة لتحديد موقع المكونات الدوارة بدقة. تعتبر الوصلات اللولبية المحددة بسيطة وفعالة من حيث التكلفة ومناسبة للمكونات ذات الأحمال الخفيفة أو المواضع شبه الثابتة.

تناسب التداخل: يتضمن توافق التداخل تجميع المكونات الدوارة بإحكام (مثل المحامل والتروس وما إلى ذلك) على العمود من خلال الضغط أو التمدد/الانكماش الحراري. يمكن أن توفر تركيبات التداخل اتصالات قوية جدًا، ومناسبة للتطبيقات التي تتحمل الأحمال الثقيلة وعزم الدوران العالي. ومع ذلك، قد تكون عمليات التجميع والتفكيك لطريقة الاتصال هذه معقدة وصعبة.

التوصيل المستدق: يستخدم التوصيل المستدق القسم المستدق في نهاية تزاوج العمود مع فتحة مدببة في المكون الدوار، مما يحقق الاتصال من خلال الضغط المحوري. توفر الوصلات المدببة ميزات المحاذاة الذاتية وتستخدم بشكل شائع في توصيل مغازل ومحامل الأدوات الآلية.

اتصال الانكماش: إن الانكماش (المعروف أيضًا باسم أدوات التوصيل المتقلصة) هو طريقة اتصال بدون مفتاح تتضمن تثبيت غلاف قابل للتوسيع على العمود، والذي، عند توسيعه، يمسك بإحكام فتحة المكون الدوار، وبالتالي إنشاء الاتصال. يمكن أن تنقل الوصلات القابلة للانكماش عزمًا كبيرًا كما أنها سهلة التجميع والتفكيك، ومناسبة للتطبيقات التي تتطلب تفكيكًا متكررًا.

الاقتران المغناطيسي: يستخدم الاقتران المغناطيسي مغناطيسًا دائمًا لتوليد قوى مغناطيسية بين العمود والمكونات الدوارة، مما يحقق اتصالًا غير متصل. يمكن أن تقلل طريقة الاتصال هذه من التآكل وهي مناسبة للتطبيقات التي تتطلب اتصالات خالية من الاحتكاك أو تعمل في بيئات قاسية.

التجميع الهيدروليكي أو الحراري: بالنسبة للتوصيلات الملائمة للتداخل، يمكن لتقنيات التجميع الهيدروليكي أو الحراري تبسيط عملية التجميع. يستخدم التجميع الهيدروليكي ضغط السائل للضغط على المكون الدوار على العمود، بينما يتضمن التجميع الحراري تسخين المكون الدوار لتوسيعه قبل تركيبه على العمود، ثم تبريده لتثبيته في مكانه.

أجهزة القفل: يمكن استخدام أجهزة القفل مثل ألواح القفل، وصواميل القفل، وما إلى ذلك، لتأمين موضع المكونات الدوارة على العمود، مما يمنع الإزاحات الموضعية بسبب الاهتزاز أو تغيرات الحمل.

كل تقنية تجميع لها تطبيقاتها ومزاياها المحددة. يعتمد اختيار التقنية على متطلبات التطبيق المحددة للمنتج رمح بصري وظروف التحميل وسهولة التجميع والصيانة، فضلاً عن اعتبارات التكلفة. أثناء عملية التصميم والتجميع، يجب أيضًا مراعاة عوامل مثل دقة أبعاد العمود وتحمل الملاءمة ودرجة حرارة التشغيل والظروف البيئية لضمان موثوقية الاتصال والأداء العام للنظام الميكانيكي.

لماذا تقلل الأعمدة الضوئية من الاحتكاك والتآكل؟

تعمل الأعمدة الضوئية على تقليل الاحتكاك والتآكل ويرجع ذلك أساسًا إلى العوامل الرئيسية التالية:

المعالجة الدقيقة: عادةً ما يتم تصنيع الأعمدة الضوئية من خلال تقنيات المعالجة الدقيقة مثل الخراطة والطحن والتلميع. يمكن لهذه العمليات أن تضمن وصول الخشونة المجهرية لسطح العمود إلى مستوى منخفض جدًا. كلما كان السطح أكثر نعومة، قل الاحتكاك الناتج عند ملامسته للأجزاء الدوارة، وبالتالي تقليل الاحتكاك والتآكل.

المعالجة السطحية: غالبًا ما تتم معالجة سطح الأعمدة الضوئية بشكل خاص، مثل الطلاء أو الطلاء أو المعالجة الحرارية. يمكن لهذه المعالجات تقليل خشونة السطح وتحسين الصلابة وزيادة مقاومة التآكل. على سبيل المثال، يمكن أن يوفر الطلاء بالكروم سطحًا صلبًا وناعمًا، بينما يمكن أن يوفر الطلاء بالتفلون معامل احتكاك منخفض للغاية.

اختيار المواد: اختيار المواد من رمح بصري له تأثير مهم على مقاومة التآكل. يتمتع الفولاذ المحمل عالي الجودة أو سبائك الفولاذ الأخرى بصلابة ومتانة جيدة ويمكنه تحمل الأحمال والضغوط العالية مع الحفاظ على خصائص الاحتكاك المنخفضة.

التشحيم: يعد التشحيم المناسب أمرًا أساسيًا لتقليل الاحتكاك والتآكل أثناء تشغيل الأعمدة الضوئية. يمكن أن يشكل زيت التشحيم أو الشحوم طبقة رقيقة على سطح العمود، مما يفصل بين أسطح التلامس، ويقلل الاتصال المباشر بين المعدن والمعدن، ويقلل الاحتكاك والتآكل بشكل كبير.

خصائص التصميم: يؤثر تصميم العمود البصري، بما في ذلك الشكل والحجم وتفاوتات الملاءمة، على خصائص الاحتكاك والتآكل. على سبيل المثال، يمكن أن يضمن اختيار قطر العمود والمحمل المناسب توزيعًا متساويًا للحمل وتقليل تركيزات الضغط الموضعية والتآكل المفرط.

سرعة التشغيل: تعد سرعة تشغيل العمود البصري عاملاً مهمًا أيضًا. عند السرعات العالية، يجب أن تؤخذ في الاعتبار التأثيرات الديناميكية مثل توليد الحرارة واستقرار طبقة التشحيم. يحتاج التصميم إلى ضمان حالة تشحيم مستقرة حتى عند السرعات العالية لتقليل الاحتكاك والتآكل.

التحكم البيئي: بيئة العمل للعمود البصري لها تأثير كبير على خصائص الاحتكاك والتآكل. في البيئات الملوثة أو الرطبة، قد تتعرض أسطح العمود للتآكل السريع. ولذلك، تعتبر الضوابط البيئية وتدابير الحماية، مثل أنظمة الختم، ضرورية للحفاظ على أداء الأعمدة الضوئية.

الصيانة والمراقبة: يمكن أن تساعد الصيانة والمراقبة المنتظمة في الكشف الفوري عن المشكلات التي قد تسبب زيادة الاحتكاك والتآكل وإصلاحها، مثل عدم محاذاة العمود أو المحامل التالفة أو عدم كفاية التشحيم.

من خلال النظر بشكل شامل في العوامل المذكورة أعلاه، فإن تصميم واستخدام الأعمدة البصرية يمكن أن يقلل بشكل كبير من الاحتكاك والتآكل، وبالتالي تحسين كفاءة وموثوقية النظام الميكانيكي وإطالة عمر خدمة المعدات.