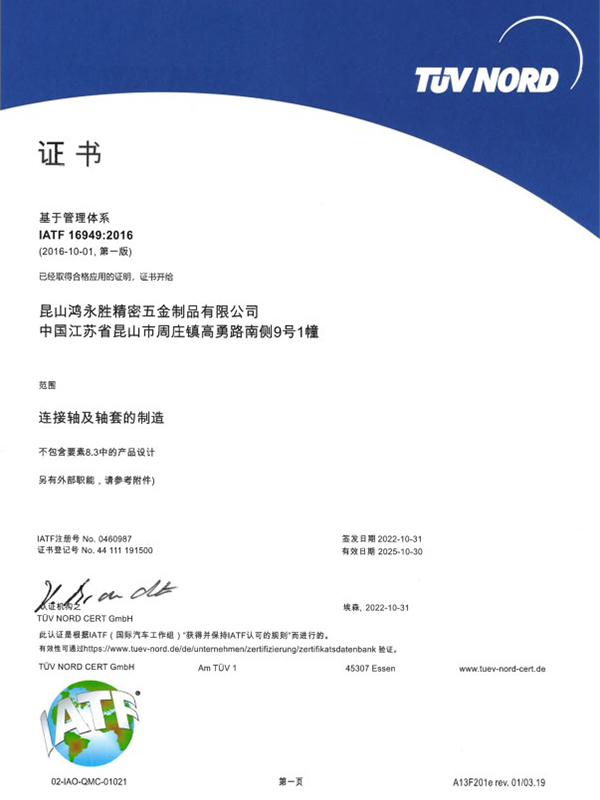

حصلت الشركة على شهادتي إدارة نظام الجودة ISO9001:2015 وIATF16949:2016.

في الوقت الحاضر، كانت الشركة مخصصة لليابان والسويد والولايات المتحدة وسنغافورة وماليزيا وهونغ كونغ ودلتا نهر اللؤلؤ والعديد من العملاء الآخرين لتقديم الخدمات، والآن العملاء الرئيسيون هم: اليابان شارب (SHARP)، اليابان SMC، باناسونيك اليابانية (باناسونيك)، وشركة السيارات السويدية VOVOL، وما إلى ذلك، جميعها تستثمر في الأصول الثابتة أكثر من 30 مليون دولار، نرحب بالأصدقاء من جميع مناحي الحياة في المصنع لزيارة المصنع والدراسة والاستشارة والقدوم! نرحب بالأصدقاء من جميع مناحي الحياة لزيارة مصنعنا والتحقيق والتشاور والقدوم إلينا لمعالجة العينات.

ونحن نتطلع إلى إقامة شراكة تجارية جيدة معكم مع الثقة المتبادلة والمعاملة بالمثل!

ما هي المواد التي تصنع منها المكسرات عادة؟

تصنع المكسرات عادة من المواد التالية:

الفولاذ الكربوني: بما في ذلك الفولاذ منخفض الكربون والفولاذ متوسط الكربون والفولاذ عالي الكربون. يتم استخدام الفولاذ منخفض الكربون (مثل الفولاذ A3، 1008، 1015، 1018، 1022، وما إلى ذلك) بشكل أساسي للمنتجات التي لا تتطلب متطلبات الصلابة مثل البراغي من الدرجة 4.8 والصواميل من الدرجة 4.

سبائك الصلب: تتم إضافة عناصر صناعة السبائك إلى الفولاذ الكربوني العادي، مثل 35، 40 كروم الموليبدينوم، SCM435، وما إلى ذلك، لزيادة الخصائص الخاصة. على سبيل المثال، يحتوي فولاذ سبائك الكروم والموليبدينوم SCM435 على مكونات مثل C، وSi، وMn، وP، وS، وCr، وMo.

الفولاذ المقاوم للصدأ: يتميز بمقاومة جيدة للحرارة ومقاومة للتآكل. تشمل مواد صامولة الفولاذ المقاوم للصدأ الشائعة SUS302، SUS304، SUS316، إلخ.

المواد النحاسية: مثل النحاس وسبائك النحاس والزنك والنحاس H62 وH65 وH68 تُستخدم بشكل شائع كأجزاء قياسية في السوق.

سبيكة خاصة: بالنسبة للمكسرات المستخدمة في درجات الحرارة المرتفعة أو البيئات الخاصة، يمكن استخدام مواد سبائك خاصة، مثل إنكونيل أو واسبالوي.

النايلون والمواد غير المعدنية الأخرى: في بعض التطبيقات المحددة، يمكن أيضًا تصنيع المكسرات من النايلون أو مواد غير معدنية أخرى لتلبية متطلبات التصميم المحددة.

مواد أخرى: المكسرات ويمكن أيضًا أن تكون مصنوعة من مواد أخرى، مثل المواد البلاستيكية، والتي غالبًا ما تستخدم في التوصيلات غير الهيكلية أو الزخرفية.

عند اختيار مادة الجوز، يجب مراعاة عوامل مثل بيئة عمل الجوز، والخصائص الميكانيكية المطلوبة، والتكلفة، وقابلية المعالجة. على سبيل المثال، بالنسبة للمكسرات ذات الأغراض العامة، يعد الفولاذ الكربوني خيارًا اقتصاديًا وعمليًا، بينما بالنسبة للتطبيقات ذات متطلبات مقاومة التآكل الأعلى، يمكن اختيار الفولاذ المقاوم للصدأ.

كيف يؤثر التركيب الكيميائي للجوز على خواصه الميكانيكية؟

التركيب الكيميائي للجوز له تأثير كبير على خواصه الميكانيكية. يمكن للتركيبات الكيميائية المختلفة أن تعزز أو تحسن خصائص محددة للمكسرات، مثل القوة، والصلابة، والمتانة، ومقاومة التآكل، وما إلى ذلك. وفيما يلي بعض العناصر الكيميائية الرئيسية وتأثيرها على الخواص الميكانيكية للمكسرات:

الكربون (C): الكربون هو العنصر الأساسي الذي يؤثر على خواص السبائك الحديدية (أي الفولاذ). مع زيادة محتوى الكربون، تزداد قوة وصلابة الفولاذ، ولكن في نفس الوقت تقل اللدونة والمتانة. عادة ما يتم استخدام الفولاذ منخفض الكربون (C٪ ≥ 0.25٪). المكسرات بدون متطلبات الصلابة، في حين يمكن استخدام الفولاذ الكربوني المتوسط (0.25% < C% ≥ 0.45%) لصنع صواميل من الدرجة 8 أو مثبتات أعلى.

المنغنيز (Mn): يمكن للمنجنيز أن يزيد من قوة وصلابة الفولاذ مع الحفاظ على اللدونة والمتانة الجيدة. كما أنه يحسن صلابة الفولاذ، أي أنه يشكل طبقة صلبة موحدة أثناء المعالجة الحرارية.

السيليكون (Si): يزيد السيليكون من قوة الفولاذ وله أيضًا تأثير إيجابي على مقاومة التآكل، خاصة في الفولاذ المقاوم للصدأ.

الكروم (Cr): يعد الكروم عنصرًا أساسيًا في تحسين مقاومة الفولاذ للتآكل، خاصة عند صناعة الفولاذ المقاوم للصدأ. كما أنه يزيد من صلابة الفولاذ ومقاومته للتآكل.

الموليبدينوم (Mo): يمكن للموليبدينوم أن يزيد بشكل كبير من قوة الفولاذ، خاصة في درجات الحرارة المرتفعة. كما أنه يحسن صلابة الفولاذ ومقاومته للتآكل.

النيكل (Ni): يستخدم النيكل بشكل رئيسي في الفولاذ المقاوم للصدأ الأوستنيتي لتحسين مقاومته للتآكل والاستقرار الحراري.

الفوسفور (P) والكبريت (S): إلى حد ما، سوف يقلل الفوسفور والكبريت من مرونة الفولاذ وصلابته، ولكن في الفولاذ سهل القطع، يمكن لكمية مناسبة من الفوسفور تحسين أداء قطع الفولاذ.

الفاناديوم (V): يمكن للفاناديوم أن يشكل كربيدات مستقرة تزيد من قوة وصلاب الفولاذ، خاصة في الفولاذ عالي القوة.

النيتروجين (N): يزيد النيتروجين من قوة الفولاذ، خاصة في الفولاذ المقاوم للصدأ المارتنسيتي.

النحاس (Cu): في بعض سبائك الفولاذ، يمكن أن تؤدي إضافة النحاس إلى تحسين القوة ومقاومة التآكل.

ومن خلال ضبط محتوى ونسب هذه العناصر، يمكن تصنيع المكسرات بمستويات أداء مختلفة لتلبية احتياجات التطبيقات المختلفة. على سبيل المثال، المكسرات عالية القوة (مثل الدرجة 8.8 أو 10.9) عادة ما تحتاج إلى احتواء ما يكفي من الكربون وعناصر السبائك وتخضع لعملية معالجة حرارية مناسبة لتحقيق الخواص الميكانيكية المطلوبة.

بالإضافة إلى ذلك، يتم تنظيم التركيب الكيميائي للمكسرات من خلال معايير المواد ذات الصلة لضمان جودتها واتساقها. عند تصميم واختيار مواد الجوز، يجب مراعاة عوامل مثل التكلفة وتكنولوجيا المعالجة وبيئة الاستخدام والأداء المتوقع بشكل شامل.